ssc与hic测试——容大检测

“SSC”和“HIC”是材料工程,特别是涉及石油天然气(尤其是含硫环境)、化工、压力容器等领域中,评估材料在特定腐蚀环境下性能的两个关键测试。它们都涉及到湿硫化氢(H₂S)环境下的失效模式,但测试的目的、机制和侧重点不同。

SSC (Sulfide Stress Cracking) - 硫化物应力开裂

定义与目的: 评估高强度钢和硬焊缝在拉伸应力(可以是外加应力或残余应力)和水和硫化氢(H₂S)环境共同作用下,发生脆性断裂的敏感性。目的是确定材料在这种恶劣环境下的服役极限应力水平。

失效机制: 硫化氢腐蚀金属表面,产生氢原子(H⁺)。 这些氢原子被金属吸收并扩散进入内部。 在拉伸应力作用下,氢原子在应力集中区域(如晶界、位错、微观结构缺陷)聚集,导致局部脆化。 最终导致低于材料屈服强度的脆性裂纹萌生和扩展。

关键要素: 拉伸应力: 必须存在(施加的或残余的)。 高强度/高硬度: 材料强度/硬度越高,对SSC越敏感(通常有硬度上限要求,如HRC 22)。 湿H₂S环境: 含有溶解H₂S的水溶液。

脆性断裂: 失效形式通常是突然的、脆性的。

测试标准: 最常用的是 NACE TM0177 (Method A, B, C, D) 和 ISO 7539 系列中的相关部分。API 5CT, API 6A等产品标准中引用这些测试方法。

应用场景: 油套管、井下工具、阀门、法兰螺栓、压力容器用高强度钢部件等可能暴露在含H₂S酸性环境且承受应力的地方。

HIC (Hydrogen Induced Cracking) - 氢致开裂

定义与目的: 评估中低强度钢板材/管材(特别是轧制态)在湿硫化氢(H₂S)环境中,无需外加应力的情况下,因氢原子扩散进入并在内部缺陷处聚集形成高压氢气分子(H₂),从而在钢板内部产生阶梯状裂纹(平行于轧制面)和/或鼓泡的敏感性。目的是评价材料的纯净度、致密性和抗内部氢损伤能力。

失效机制: 硫化氢腐蚀金属表面,产生氢原子(H⁺)。 氢原子被吸收并扩散进入钢中。 在钢内部的夹杂物(特别是长条状MnS夹杂)、偏析带、分层等缺陷处聚集,结合成氢分子(H₂)。 氢分子体积大,无法扩散出去,在缺陷处产生极高的内压。 高压氢气导致缺陷扩展,形成平行于轧制面的内部裂纹(HIC裂纹)和/或使钢板表面局部鼓起(鼓泡)。

关键要素: 无需外加应力: 主要靠内部氢压驱动。 中低强度钢: 主要是轧制板材/卷板/管材(如管线钢、压力容器板)。

内部缺陷: 夹杂物、偏析、分层是主要诱因。 湿H₂S环境: 含有溶解H₂S的水溶液。 内部裂纹/鼓泡: 失效形式是内部的平行裂纹和/或表面鼓泡。

测试标准: 最常用的是 NACE TM0284。其他标准如 ISO 7539 系列也有相关方法。

应用场景: 输送含H₂S流体的管线钢管(输气管线)、压力容器壳体、储罐等通常由中低强度轧制钢板制成的设备,即使设计应力不高,也需要考虑HIC风险。

重要关联:

-

两种测试都源于湿H₂S环境下的氢损伤。

-

同一设备可能同时面临SSC和HIC风险。例如,一条输送酸性气体的管线,管体本身需要评估HIC(内部开裂风险),而管线上高强度的连接件(如法兰螺栓)则需要评估SSC(应力开裂风险)。

-

材料选择、制造工艺(如热处理控制硬度、控制夹杂物)、环境控制(如脱水、缓蚀剂)都是防止SSC和HIC的关键措施。

选择进行哪种测试(或两者都需要)取决于材料的强度水平、应用中的应力状态以及服役环境。相关产品标准(如API 5L, API 5CT, NACE MR0175/ISO 15156)会明确规定特定应用所需的测试类型和要求。

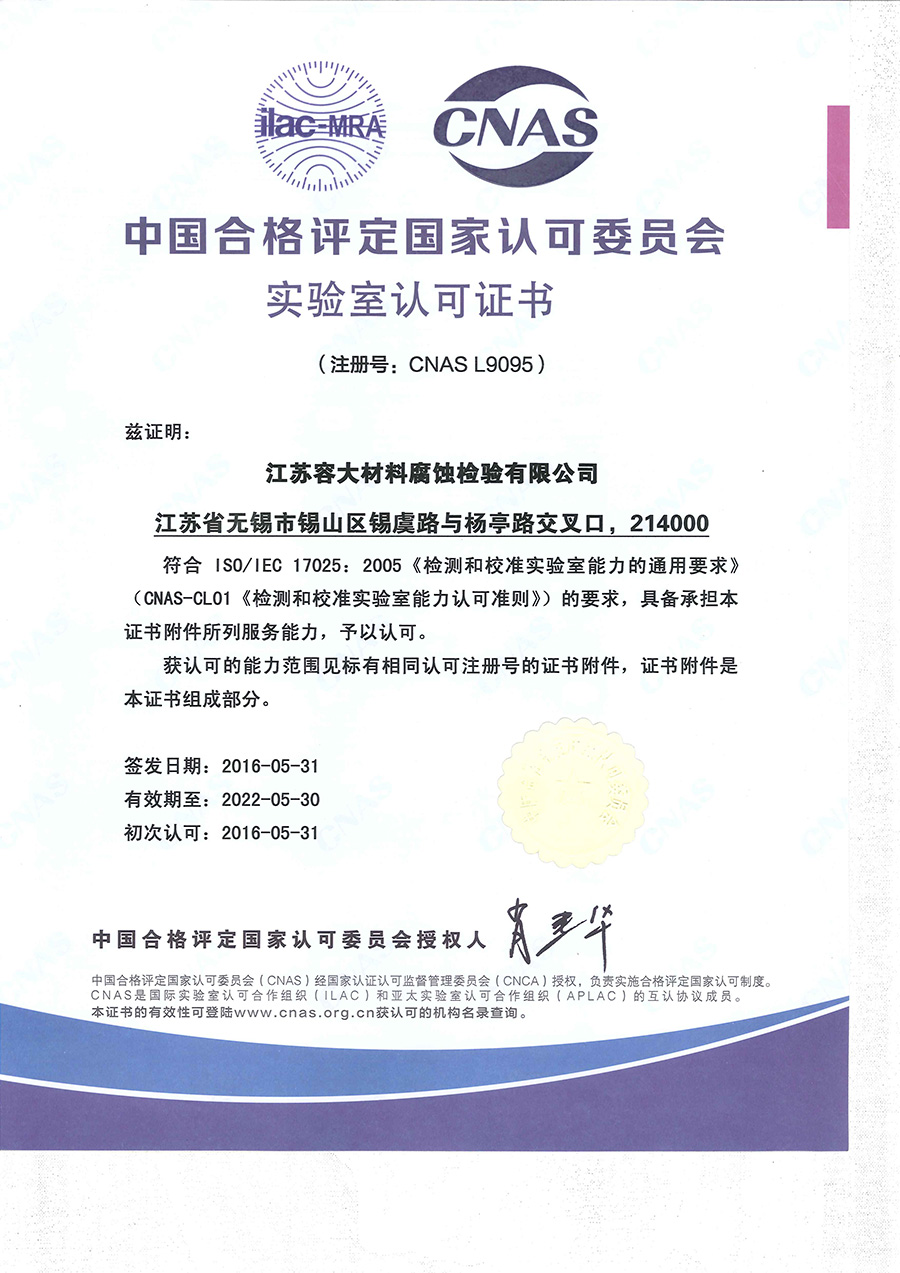

容大检测成立于2008年,是一家专业第三方研究机构,拥有CMA和CNAS双重资质。秉承“科学,公正、创新、高效”的质量方针,容大检测为您提 SSC与HIC测试服务。

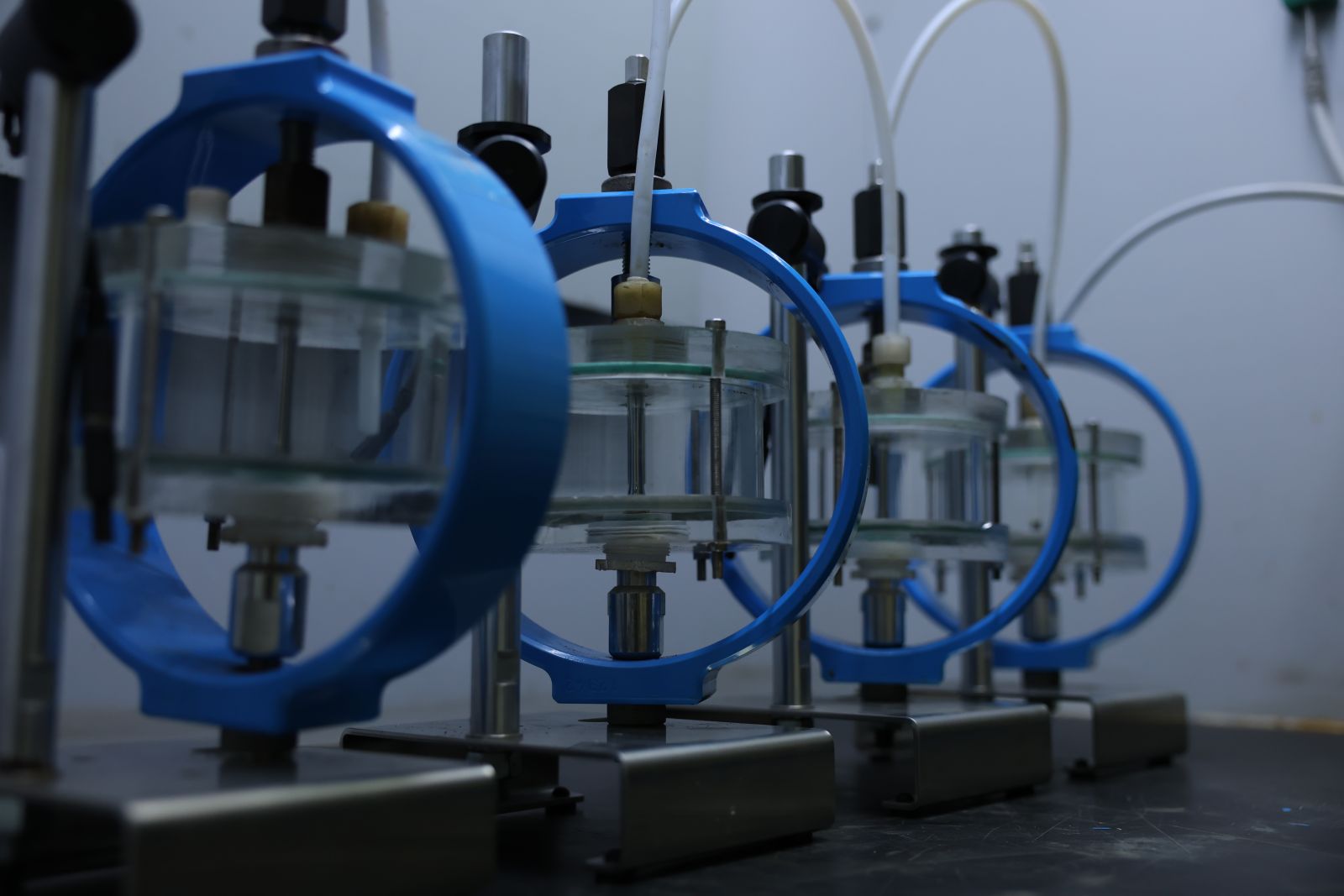

涉及测试:SSC与HIC测试

标签:

容大客户服务热线

17766358885

容大客户服务热线

17766358885

苏公网安备 32020502000190号

苏公网安备 32020502000190号